IoT: Beginn der Vernetzung

Die umfassende Vernetzung verwirft Branchengrenzen, bietet Raum für disruptive Geschäftsmodelle, senkt Eintrittsbarrieren: Industrie 4.0 und das Internet der Dinge sind da.

Regierende in Peking nennen es: „Made in China 2025“. Damit gemeint ist die vierte industrielle Revolution, für die der Begriff, Made in Germany, „Industrie 4.0“ lautet. Deutschland gilt in der Welt als Vorreiter für das umfassend digitalisierte und vernetzte Geschäft, bei dem reale und virtuelle Welten zu cyberphysischen Produktionssystemen verschmelzen. Doch die neuen Möglichkeiten erscheinen manchen Mittelständlern noch fremd und furchtbar visionär. Wenn sie aus dem Jahr 2025 zurückblicken werden, könnte es gut sein, dass sie erkennen werden, dass die vermeintlich visionäre Veränderung genau heute, im Jahr 2016, konkrete Formen angenommen hat.

Wir befinden uns mitten in einem fundamentalen Wandel. Wahrscheinlich werden wir bald merken, dass wir zum jetzigen Zeitpunkt Teil einer wichtigen Entwicklung waren. Um die neuen Chancen des IoT zu nutzen, müssen Unternehmen neue Geschäftsmodelle entwickeln – weg vom reinen Produkt, hin zum Service. Allein ein kurzer Gang über die diesjährige Hannover Messe zeigte, dass die Zukunft begonnen hat: vorausschauende Wartung von Maschinen, Reparaturen, die auch Ungeübte dank Augmented Reality meistern, virtuelle Konstruktion, die Entwicklungszeiten drastisch schmelzen lässt und ein nie dagewesenes Maß an Individualisierung schafft. All das passiert: jetzt. Bei Fiat-Chrysler schweißt, formt und fügt eine Batterie weitgehend autonomer Roboter von Kuka Karosserien des Jeeps Wrangler – in 77 Sekunden. Mehr noch: In der vernetzten Fabrik gibt es keine quälenden Umrüstzeiten mehr, um auf einer Fertigungsstraße verschiedene Modelle zu bauen – die Kuka-Roboter organisieren sich selbst. Von da an ist der Weg zu einer komplett autonomen Fabrik nicht mehr weit, in der Maschinen untereinander kommunizieren wie auch mit den Teilen, aus denen sie hochindividuelle Produkte fertigen. Sie planen den Prozess selbst, bügeln von allein Fehler aus und reparieren sich ohne fremde Hilfe. IoT macht‘s möglich.

„Beim ‚Integrated-Industry-Ansatz‘ geht es um Konzepte und Services, die im Alleingang nicht umgesetzt werden können“, so Lumir Boureanou. Foto Becker & Bredel

„Beim ‚Integrated-Industry-Ansatz‘ geht es um ganzheitliche Konzepte und Services, die nicht im Alleingang umgesetzt werden können. Aber gerade das ist für deutsche Mittelständler eine überaus attraktive Möglichkeit, sich zu differenzieren. Hier können sie ihre vorhandene Kernkompetenz mit neuen Industrie-4.0-Technologien erweitern“, erläutert Lumir Boureanou, Geschäftsführer Eurodata Tec. Man muss sich nur die Welt in naher Zukunft mit 50 Milliarden vernetzten Dingen vorstellen. Dazu kommen noch Millionen von Apps, die notwendig sind, damit die Menschen mit diesen Dingen interagieren können. Kein Zweifel: Die Bausteine für Industrie 4.0 sind vorhanden. Jetzt geht es darum, diese Technologien in Erfolg versprechende Geschäftsmodelle umzusetzen. Und die Digitalisierung eines Unternehmens wird von der Produktion ausgehen – hier startet die Welle.

E-Learning und Industrie 4.0

Das Hasso-Plattner-Institut und acatech – Deutsche Akademie der Technikwissenschaften bieten einen kostenlosen Massive Open Online Course (MOOC) zum Thema Industrie 4.0 an.

Der Kurs richtet sich vor allem an Unternehmer, Entscheider und Fachleute aus kleinen und mittleren Unternehmen. Wie wandelt die Industrie 4.0 Arbeitsprozesse? Welche Sicherheitsmaßnahmen sollten getroffen werden?

Antworten auf diese und weitere Fragen liefern Experten aus Unternehmen und Wissenschaft. Praxisbeispiele dienen als zusätzliche Hilfestellung.

www.trendreport.de/mooc

Wer auf ihr mitreiten möchte, sollte sich an den Gedanken eines „Digital Enterprise“ gewöhnen und in IoT-Dimensionen denken. „Zum durchgängig digitalisierten Unternehmen werden, darin liegt die Chance für den deutschen Mittelstand“, ist Laurent Blanchard von Dassault Systèmes überzeugt. Nur so werde es gelingen, Technologien schneller zu adaptieren. Ein Hilfsmittel hierfür sieht Blanchard in Collaboration-Plattformen, auf denen sich alle Unternehmensabteilungen „treffen“ können, um gemeinsam an innovativen Produkten und Projekten arbeiten zu können. „Über Unternehmensgrenzen hinweg lassen sich damit Ideen austauschen“, erklärt Blanchard. Wenn kreative Köpfe mit weitem Horizont zusammensitzen, können so fortschrittliche Ideen wie die Speedfactory von Adidas herauskommen. Der Name ist Programm: Sportartikel sollen hier modischen Trends folgend schnell und möglichst individuell auf den Markt gebracht werden. Nach nur fünf Stunden soll ein Kunde seinen persönlich designten Turnschuh in den Händen halten. Das Besondere: Zwar wird automatisiert gefertigt, doch auch Handarbeit mitunter filigraner Strukturen hat hier noch einen Platz – und zwar so, dass sich die Verzahnung beider Welten rechnet. Die Speedfactory wird kommendes Jahr in Ansbach in Betrieb gehen – als ein Leuchtturmprojekt, das zeigt, dass Mode auch hierzulande wirtschaftlich produziert werden kann. Die Ära der individuellen Massenfertigung hat begonnen.

Augmented Reality und Internet der Dinge

Einen weiteren mächtigen Trend sieht Laurent Blanchard in der Verschmelzung des IoT mit Augmented Reality (AR) und Virtual Reality (VR). „Erweiterte Realität gewinnt an Fahrt – und geht weit über Spiele und Unterhaltung hinaus. Sie gestaltet die Zukunft des Internets der Dinge“, sagt er. „Der explosive Anstieg bei intelligenten, mobilen Endgeräten wie Telefonen und Tablets sorgt dafür, dass AR in der Mitte der Gesellschaft ankommt.“ Damit wandelt sich grundlegend, wie wir mit Produkten umgehen, sie wahrnehmen und nutzen. Sowie etwa intelligente Brillen verbreitet sein werden, fallen die digitale und die physikalische Welt in unserer Wahrnehmung zusammen – ein weitreichender Schritt. Zuerst werden Konstrukteure davon profitieren, die ihre Entwürfe anhand virtueller 1:1-Modelle testen können.

Nur: Das alles wird nicht funktionieren, wenn es keine robusten Netzwerke gibt. Marcus Hänsel, Vice President DACH von Alcatel-Lucent Enterprise, verdeutlicht das an einem Beispiel: Das IoT könne einer Verkehrsbehörde dabei helfen, das Potenzial der M2M-Kommunikation für ein smartes Verkehrssystem zu nutzen. Dabei werden die Daten von Tausenden von Sensoren und Endgeräten an den Straßen mehrmals pro Sekunde (fast) in Echtzeit erfasst. „Das erfordert eine umfassende Konnektivität“, sagt Hänsel, „Sie ist die wesentliche Voraussetzung dafür, dass diese Geräte den Verkehrsteilnehmer über den Straßenzustand, die Verkehrslage und wichtige Ereignisse informieren können.“

Die Basis dafür ist eine Netzinfrastruktur, die alle Datenlieferanten verlässlich miteinander verbindet. Mit Silo-Lösungen ist das nicht zu machen. Daher lautet das Stichwort „Unified Management“. Es bietet ein intelligentes Netzwerkmanagement, das den Datenverkehr automatisch priorisiert, um die Echtzeit-Kommunikation zu unterstützen und den unternehmenskritischen Anwendungen die Netzwerkleistung zur Verfügung zu stellen, die sie benötigen, erklärt der Experte.

Roland-Berger-Principal Carsten Bock sieht eine Schwäche in der digitalen Verknüpfung der Produktion mit anderen Abteilungen. Quelle: Roland Berger

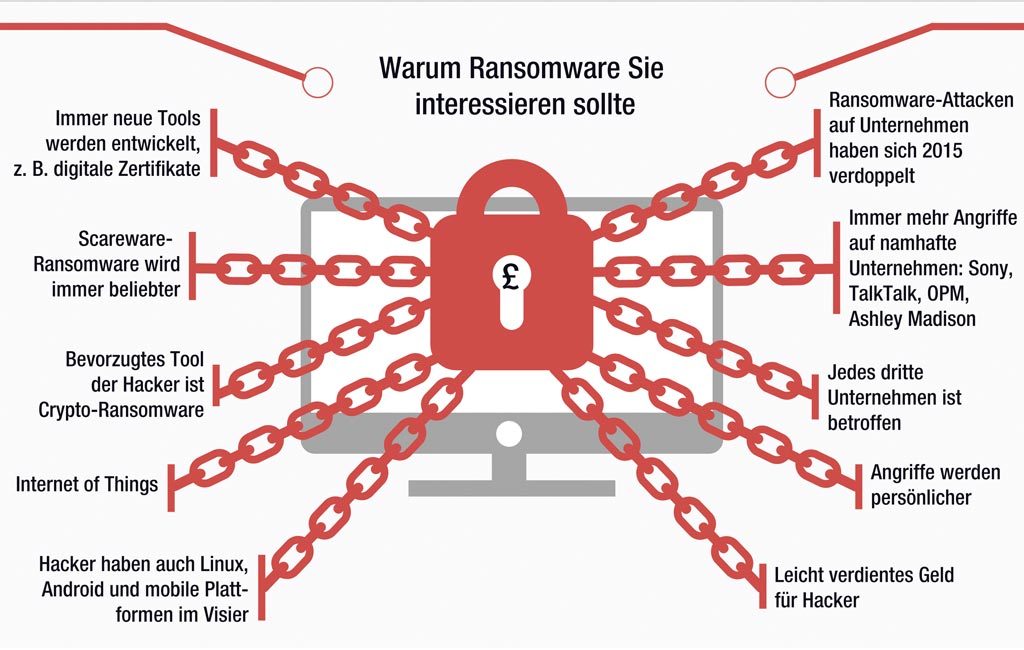

Robust werden die Netzwerke sein, wenn sie auf einer soliden Sicherheitsarchitektur fußen. Doch daran mangelt es gerade im deutschen Mittelstand – aus Unkenntnis oder verhängnisvollem Sparwillen. Leider nehmen die Bedrohungen auch für cyberphysikalische Systeme zu. Kritische Infrastrukturen werden mehr und mehr zum Ziel von Angreifern. Angreifer wechseln ständig ihre Taktik, was es schwer macht, vorauszusehen, was als nächstes passieren könnte. Doch genau darauf kommt es an. Daher brauchen Unternehmen ausgefeilte Analysewerkzeuge für immer komplexer werdende IT-Netzwerke. Organisationen müssen Datenströme transparenter machen, um verdächtige Bewegungen frühzeitig zu erkennen. Sie brauchen innovative Analyseinstrumente, um die Aktivitäten der Angreifer sichtbar zu machen. Und genau das gelingt mit multidimensionalen Analysen, die weitgehend automatisiert ablaufen und unter anderem das Verhalten Krimineller erkennen. Normalerweise dauert es noch Monate, bis eine Organisation bemerkt, dass sie unterwandert wird. Ziel ist, möglichst in Echtzeit zu sehen und zu verstehen, was im Netzwerk passiert.

Sicherheit neu denken

Crypto-Ransomware verschlüsselt das gesamte Netzwerk und macht die Unternehmensdaten somit unbrauchbar. Ein ideales Betätigungsfeld für Cyber-Erpresser. Das IoT ist auch für Kriminelle äußerst lukrativ. Quelle: Heat Software

Um der Manipulation von Steuerungsprogrammen, Industriespionage und Produktpiraterie einen Riegel vorzuschieben, müssten Security-Lösungen netzwerkübergreifend aufgesetzt werden und die gesamte Produktionskette abdecken. „Viele Betriebe hinken hier noch hinterher“, sagt Kreuzer und warnt: „Produzenten müssen umdenken. Sonst können die Verheißungen von Industrie 4.0 sehr schnell zum Albtraum werden.“ Es gelte, den Flickenteppich aus Einzellösungen zugunsten einer ganzheitlichen Industrial-Security-Lösung zu beseitigen. So kombinierten Unified-Endpoint-Management-Lösungen traditionelles Client- und Lifecycle-Management mit Funktionen für Mobile-Device-Management und Endpoint-Security. Kreuzer: „Unternehmen erhalten dadurch eine integrierte Komplettlösung, mit der sie alle vorhandenen Endgeräte, Maschinen und Steuerungssysteme über eine zentrale Plattform sichern und verwalten können.“ Tatsächlich zählen griffige Sicherheitskonzepte, Haftungsfragen und fehlende Standards zu den offenen Fragen des IoT, auf die rasch Antworten folgen müssen. Eine Botschaft, die sich besonders der deutsche Mittelstand zu Herzen nehmen sollte, der gern mit Blick auf fehlende Standards bremst – und sich damit im Wettbewerb auf Dauer ausbremst. „Vielfach fällt allein schon die digitale Verknüpfung der Produktion mit anderen Funktionen wie Entwicklung, Einkauf oder Logistik schwer“, weiß Carsten Bock von der Unternehmensberatung Roland Berger. Bei den meisten mittelständischen Unternehmen stehe nach wie vor das Produkt im Mittelpunkt. Dabei wird künftig erfolgreich sein, wer ganzheitliche Konzepte und Services anbietet: „Das ist für deutsche Mittelständler eine überaus attraktive Möglichkeit, sich zu differenzieren“, betont der Berater. Hier ist der kreative Spirit von Ingenieuren, Softwarenentwicklern und Technikern gefragt, kurzum, der Geist von Industrie 4.0 – Made in Germany.

von Chris Löwer

c.loewer@trendreport.de