Industrie 4.0: Vision wird Realität

Künstliche Intelligenz ist das Schlagwort der aktuellen industriellen Evolution. Die TREND-REPORT-Redaktion stellt den neuen Wachstumstreiber für den Standort vor.

Menschen, Maschinen und industrielle Prozesse vernetzen sich intelligent, Bauteile kommunizieren mit Produktionsanlagen, die selbst über sich wachen und beizeiten eine Reparatur veranlassen oder sich gleich selbst warten. Das sind die Verheißungen der Industrie 4.0. Durch das Internet getrieben, wachsen reale und virtuelle Welt zum Internet der Dinge (IoT) zusammen, was vor allem im produzierenden Gewerbe zu einem dramatischen Wandel führen wird: Die Wirtschaft steht an der Schwelle zur vierten industriellen Revolution. Sie wird eine massenhafte und hochflexible Produktion individueller Waren ermöglichen, wobei Kunden und Geschäftspartner mit ihren Wünschen direkt in Geschäfts- und Wertschöpfungsprozesse eingebunden werden. „Ich bin davon überzeugt, dass selbstlernende Automatisierungslösungen die industrielle Revolution 4.0 einläuten“, sagt Jörg Vollmer, CEO von Swiss Post Solutions, einer Konzerntochter der Schweizerischen Post. „Intelligente Automation wird bestehende Geschäftsmodelle in fast allen Branchen revolutionieren.“ Erhebliche Potenziale bestehen seiner Meinung nach z.B. im Back-officebereich etwa von Reiseveranstaltern, Energieversorgern oder Versicherungen. Über die Smart Factory hinaus werden Produktions- und Logistikprozesse in Zukunft unternehmensübergreifend vernetzt, um den Materialfluss zu verbessern, mögliche Fehler frühzeitig zu erkennen und hochflexibel auf veränderte Marktbedingungen reagieren zu können. Und das während des gesamten Lebenszyklus eines Produktes: von der Idee bis zum Recycling.

„Die neue Datenwelt ermöglicht es sogar, einen digitalen Zwilling eines physischen Produkts zu erschaffen und jederzeit über Zustand und Performance genauestens informiert zu sein. Somit werden Unternehmen zukünftig nicht mehr nur mit ihren Kunden über ein Produkt sprechen, sondern mit dem Produkt über den Kunden“, erklärt Jim Heppelmann, Präsident und CEO von PTC. Treiber der Entwicklung ist letztlich die „Information-Generation“, wie das Soft- und Hardwareunternehmen EMC gut informierte, vernetzte und kritische Konsumenten nennt. Nach einer EMC-Studie gehen 96 Prozent der befragten Unternehmen davon aus, dass neue Technologien die Geschäftsprinzipien für immer verändert haben. Und 93 Prozent sagen, dass diese Veränderungen auch gänzlich neue Kundenerwartungen mit sich bringen: Moderne Konsumenten würden vor allem einen schnellen, individualisierten Rund-um-die-Uhr-Zugriff auf Services schätzen, der zunehmend über Mobile Devices erfolgen wird. Die Signale der neuen Zeit werden erkannt: Nach einer Erhebung von PricewaterhouseCoopers (PwC) will die deutsche Industrie in den nächsten fünf Jahren 40 Milliarden Euro jährlich in Anwendungen von Industrie 4.0 investieren. Davon versprechen sich die Unternehmen Effizienzsteigerungen von knapp 20 Prozent und Kosteneinsparungen, aber auch qualitative Vorteile wie mehr Flexibilität.

Eine wesentliche Rolle werden Investitionen in Cyber-Physische-Systeme (CPS) spielen. Das sind Systeme mit eingebetteter Software und Elektronik, die über Sensoren und Aktoren (Antriebselemente) mit der Außenwelt verbunden und untereinander vernetzt sind. Mithilfe von Sensoren holen CPS Daten aus der physikalischen, also „echten“ Welt und machen sie für netzbasierte Dienste verfügbar, womit unsere Welt mit der virtuellen verschmilzt.

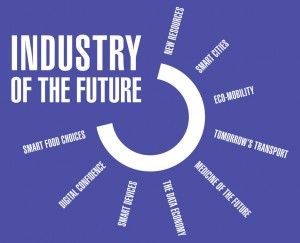

Nicht nur für finanzstarke Konzerne, sondern auch für kleine und mittlere Unternehmen bieten CPS große Chancen, vor allem für den Maschinen- und Anlagenbau, für Elektrotechnik und Automobilwirtschaft. Daher ist Industrie 4.0 ein zentrales Thema der Digitalen Agenda der Bundesregierung. Mit den Förderprogrammen „Autonomik für Industrie 4.0“ und „Smart-Service- Welt“ stellt das Wirtschaftsministerium knapp 100 Millionen Euro bereit, um Forschung und Entwicklung auf diesem Gebiet voranzutreiben. Nicht zuletzt, weil hierzulande rund 15 Millionen Arbeitsplätze direkt und indirekt von der produzierenden Wirtschaft abhängen. Auch in Frankreich wird das Thema im Schulterschluss mit Deutschland und der Industrie, allen voran Dassault Systèmes, unter dem Schlagwort „Industrie du Futur“ gepusht.

„Industrie du Futur“

Unter der Co-Präsidentschaft von Bernard Charlès, President und CEO von Dassault Systèmes, widmet sich die Allianz:

- der vernetzten Forschung und Entwicklung,

- der Überbrückung technologischer Hürden,

- digitalisierten Fertigungsverfahren für kleinere und mittelständische Unternehmen in Frankreich und Europa

- und der Förderung und Nutzung von Synergien.

Weitere Informationen unter: www.trendreport.de/industrie_du_futur

Etliche Forschungsinstitute treiben den digitalen Strukturwandel voran. Kürzlich wurde erst das Kompetenzzentrum Power4Production, eine Kooperation des Deutschen Forschungszentrums für Künstliche Intelligenz (DFKI) und des Zentrums für Mechatronik und Automatisierungstechnik (ZeMA), gegründet, um der mittelständischen Wirtschaft den Zugang zur Digitalisierung zu erleichtern. Auf der Agenda stehen unter anderem die direkte Kommunikation zwischen Werkstück und Maschine, die Mensch-Roboter-Kommunikation sowie Fragestellungen rund um Themen wie robuste Netze, Cloud-Computing und Energieeffizienz in der Produktion.

„Es geht nicht darum, eine Technologie einzusetzen, sondern die richtigen, für das Unternehmen nutzbringenden und profitablen Lösungen einzubringen“, bemerkt Lars Schmermbeck von Zebra. Nach einer Studie des Unternehmens ist das Internet der Dinge auch bei Transport- und Logistikunternehmen angekommen, etwa in Form von Real-Time-Locationing-Systemen. Der größte Teil der Wertschöpfung besteht branchenübergreifend in der Softwareentwicklung und der schnellen sowie sicheren Datenverarbeitung. Angesichts der Menge und Komplexität eine Herausforderung. „Durch die Vernetzung der Wertschöpfungsketten und Produkte entstehen riesige Datenmengen, die viele Unternehmen bisher noch nicht strukturiert verwenden“, heißt es bei PwC. Neun von zehn Industrieunternehmen seien jedoch der Ansicht, dass die Fähigkeit zur Datenanalyse in fünf Jahren für ihr Geschäftsmodell entscheidend sein wird. Fraglich, wie gut vorbereitet sie dann sein werden. Die Berater von McKinsey haben herausgefunden, dass viele Unternehmen erst jetzt anfangen, sich konkret mit Industrie 4.0 auseinanderzusetzen: „Vorteile neuer Technologien, wie etwa der 3D-Druck, Big Data und das Internet der Dinge, werden zu oft als Risiko und nicht als Chance gesehen, die Wettbewerbsfähigkeit zu erhöhen“, sagt McKinsey-Direktor Detlef Kayser. Nur sechs von zehn Unternehmen in Deutschland fühlten sich auf Industrie 4.0 gut vorbereitet. Anders als bei vorherigen Technologiesprüngen werde der Übergang zur Industrie 4.0 schrittweise erfolgen. Unternehmen erwarten, dass in den kommenden zehn Jahren rund 40 bis 50 Prozent des Maschinenparks ausgetauscht werden müssen – im Vergleich zu 90 Prozent bei der industriellen Automatisierung, der so genannten dritten industriellen Revolution.

Doch der Austausch des Maschinenparks wird nicht allein entscheidend sein: „Zu der Einführung von Industrie-4.0-Prozessen gehört meist nicht nur Technik, dazu gehört es auch, die Menschen mitzunehmen“, mahnt Hans-Jörg Tittlbach, Vorstandsmitglied von ICS. Gerade im Mittelstand wird befürchtet, dass es bei Industrie 4.0 nicht gut um die Datensicherheit bestellt ist und Geschäftsgeheimnisse verloren gehen könnten. Hier ist die Softwareindustrie gefragt. Indes unterstützt das Bundesforschungsministerium die Entwicklung eines durch Industrie und Forschung getragenen Sicherheits-Referenzsystems. IT-Sicherheit für Industrie 4.0 ist zudem ein Schwerpunkt im neuen IT-Sicherheitsforschungsprogramm der Bundesregierung. Und eine weitere Angst geht um: die vor Arbeitsplatzverlust durch Automatisierung. Eine Studie der Boston Consulting Group (BCG) macht eine andere Rechnung auf: Zwar würden in Deutschland voraussichtlich 610 000 Jobs wegfallen, dafür jedoch bis 2025 rund eine Million neue Arbeitsplätze im Zuge der digitalen Transformation geschaffen. „Durch Industrie 4.0 werden insgesamt mehr Jobs entstehen als verlorengehen, aber diese neuen Tätigkeiten erfordern von Arbeitnehmern deutlich mehr IT-Kompetenz als bisher und die Bereitschaft zu lebenslangem Lernen”, sagt Markus Lorenz, BCG-Partner und Experte für Industrie 4.0. „Neue Technologien wie Augmented Reality oder robotergestützte Arbeitsplätze können sogar dazu beitragen, dass geringqualifizierte Arbeitnehmer wieder in den Arbeitsmarkt integriert werden können.” Nicht zuletzt werden sich Arbeits- und Lernwelten grundlegend wandeln müssen. Es gilt, neue Fähigkeiten aufzubauen. Nur so werden der Standort Deutschland und sein starker Mittelstand als Gewinner aus der vierten industriellen Revolution hervorgehen.

Von Chris Löwer

c.loewer@trendreport.de

Bildquelle / Lizenz Aufmacher: flickr.com / Steve Jurvetson; veröffentlicht unter: https://creativecommons.org/licenses/by/2.0/