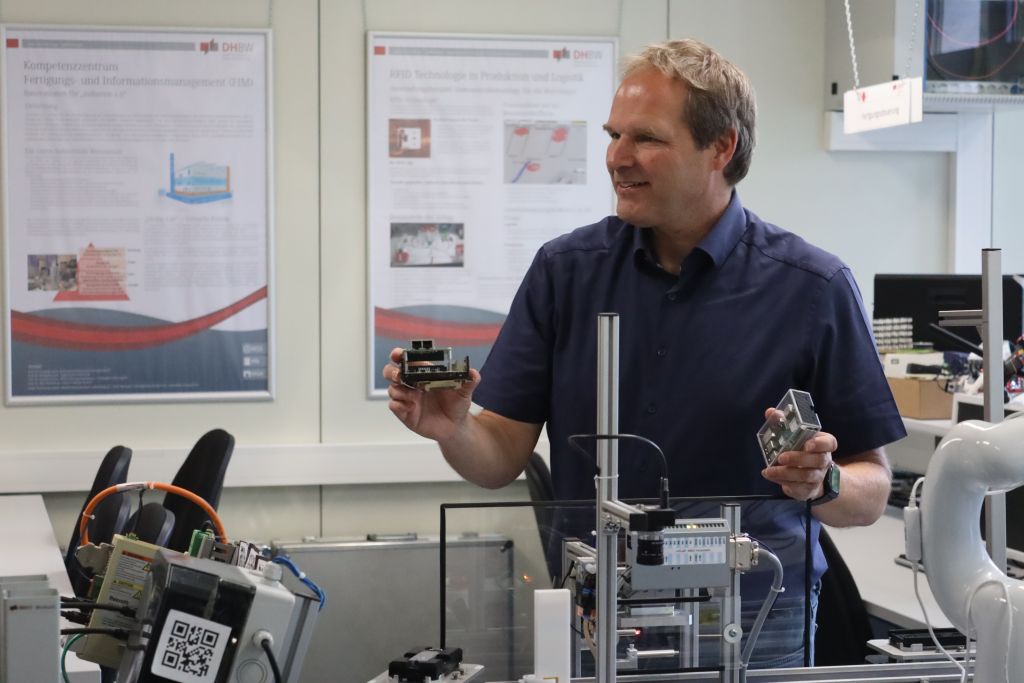

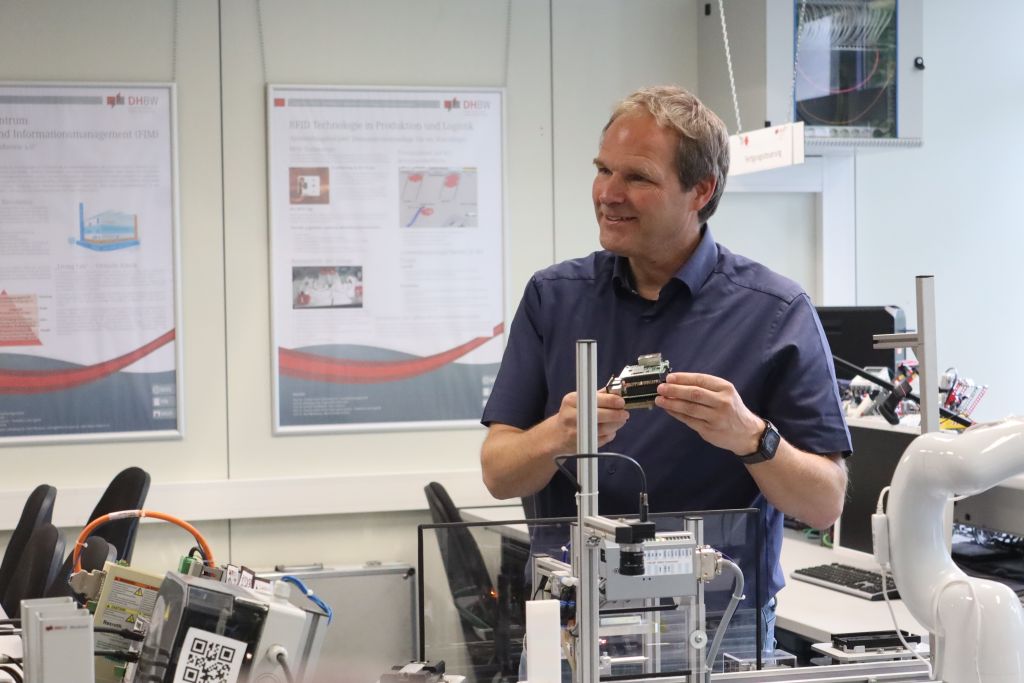

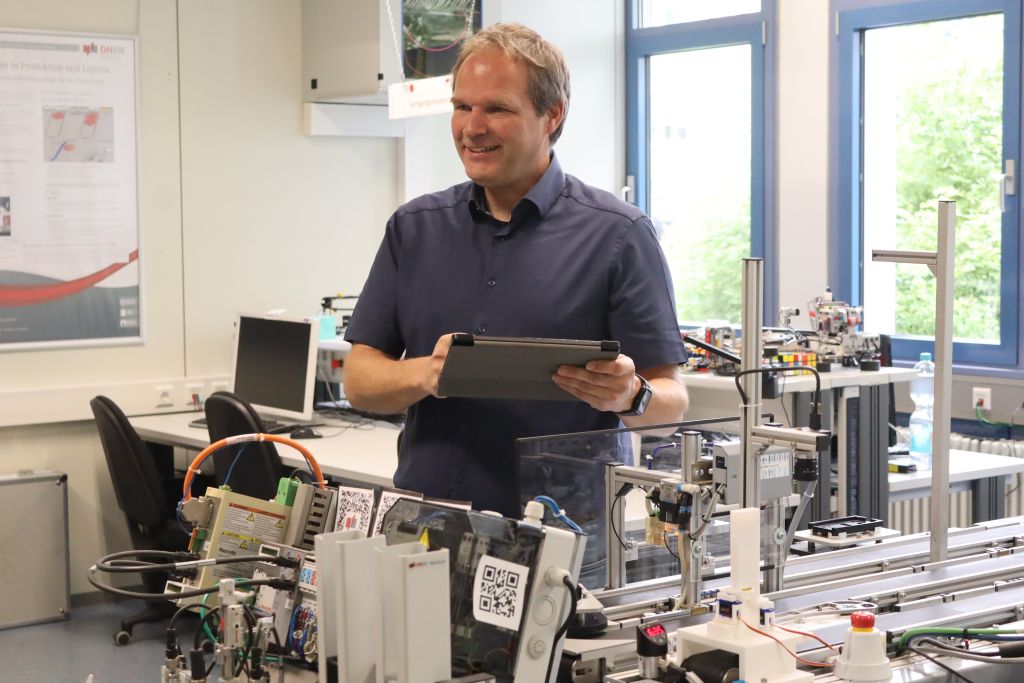

Im Interview erklärt Prof. Dr. Christian Kuhn unserer Redaktion die Modellfabrik im Living Lab der DHBW Mosbach, für die anwendungsorientierte Lehre und Forschung im Zeitalter von Industrie 4.0.

Herr Prof. Kuhn, Sie wurden bereits im Jahr 2015 im Wettbewerb „100 Orte für Industrie 4.0“ mit Ihrer Forschung rund um die „Digitale Fabrik“ ausgezeichnet, wie hat sich bisher das „Living Lab“ als Modellfabrik im Kontext von Forschung und Ausbildung entwickelt?

Wir waren damals die erste Hochschule, die in diesem Wettbewerb ausgezeichnet wurde. Wir bezeichnen unser Labor als unsere „Digitale Fabrik“ mit der Charakteristik eines „Living Lab“, ein Reallabor, das sich mit neuen Anforderungen und Technologien stetig verändert. Bis 2015 haben wir das Labor im Bereich der Automatisierung-, Digitalisierungs- und Informationstechnik selbst aufgebaut, seitdem haben viele Studierende es im Zuge der „Lehrintegrierten Forschung“ weiterentwickelt. Das bedeutet, es ist für die Lehre und die anwendungsorientierte Forschung eine wichtige Plattform geworden. Einige Beispiele der Weiterentwicklung sind die Integration von Simulationstechnik mit digitalen Zwillingen, die Installation kollaborativer Roboter, eine Bilderkennung für die Qualitätssicherung und Inventur, mit Blick auf den Megatrend Nachhaltigkeit wurde ein Energiemanagement verwirklicht und auch Anwendungen der Augmented Reality genutzt.

Wie schnell werden die neuen Technologien (KI und ML) unsere Produktionslandschaften verändern oder revolutionieren?

In unserer „Digitalen Fabrik“ haben wir diese neuen Technologie bereits eingebunden, zum Beispiel in der Qualitätssicherung und der Prozessdatenvarianz, das heißt, Maschinen verhalten sich normalerweise ideal, aber um Prozesse durchzuspielen, ist es wichtig, dass sich Maschinen real verhalten, Ausfälle und Störungen aufweisen. Wir nutzen Künstliche Intelligenz, um unter anderem zu lernen, wo Engpässe entstehen, sich vermeiden und wie sich Rüstvorgänge optimieren lassen. Meiner Meinung nach wird KI die Produktionslandschaft insgesamt definitiv verändern – in der kompletten Bandbreite von statistischen Methoden bis hin zu neuronalen Netzen. Ein Schlagwort bei möglichen Anwendungsgebieten ist zudem „Predictive Maintenance“, die vorausschauende Wartung. Die KI sammelt Werte wie Temperatur, Vibration, Geräusche und so weiter und unterbreitet aufgrund dieser Daten und Erfahrungswerte passende Handlungsvorschläge.

Welche Forschungsmöglichkeiten bietet die Modellfabrik für Ihre Hochschule und Ihre Studierenden?

Sowohl Maschinenbauer als auch Elektrotechniker, Mechatroniker, Informatiker und Wirtschaftsingenieure können unsere Fabrik nutzen und Prozesse ganzheitlich denken, nicht nur isoliert, sondern inter- und transdisziplinär. Darüber hinaus können wir uns vorstellen, die „Digitale Fabrik“ für die Ausbildung von Produktionsleitern einsetzen, weil wir hier Situationen provozieren können, die in der Realität nicht gewünscht sind oder selten passieren. Über die Dualen Partnerunternehmen bekommen wir außerdem immer wieder neue Forschungsimpulse – beispielsweise die Anbindung der Fabrik an eine Cloud oder die Frage nach der Einbindung des Menschen in Produktionsprozesse, Stichpunkt „Papierlose Fertigung“. Dabei ist es in der Zusammenarbeit mit den Dualen Partnern selten ein Problem, notwendiges Material und Komponenten zu erhalten. Kritisch ist im Gegensatz eher die personelle Unterstützung durch Laboringenieure oder wissenschaftliche Mitarbeiter, wo es leider oftmals an Kapazitäten fehlt, obwohl uns die Leitung der DHBW beispielhaft unterstützt

Prof. Dr. Christian Kuhn

Die intelligente Verknüpfung von Prozessen, Menschen, Systemen und Anlagen prägt die berufliche Laufbahn von Prof. Dr. Christian Kuhn. Der Professor an der Fakultät für Technik der DHBW Mosbach forscht rund um die industrielle Digitalisierung und Automatisierung, die Produktionsarbeit der Zukunft sowie Technologien für das Nachhaltigkeitsmanagement. Prof. Kuhn ist Initiator und Co-Sprecher des Kompetenzzentrums ‚Fertigungs- und Informationsmanagement‘ an der DHBW Mosbach und Wissenschaftlicher Leiter des DHBW Master-Studiengangs ‚Integrated Engineering‘.

Er studierte Elektrotechnik an der Universität Karlsruhe (heute KIT) mit dem Schwerpunkt ‚Steuer- und Regelungstechnik‘ und promovierte dort im Fachbereich Informatik im Themenumfeld der Echtzeit-Simulation.

Welche Produktionsszenarien können durch das Living Lab abgedeckt werden?

Unsere Modellprodukte sind reale Taschenlampen und virtuelle Fahrräder, diese werden durch die Produktion „geschleust“. Dabei sind wir in den Szenarien sehr flexibel. Die Studierenden sollen ja einen Einblick in verschiedene Verfahren und Prozesse erhalten. Dabei ist mir wichtig zu betonen, dass wir Menschen in der Produktion nicht ersetzen wollen. Der Mensch hat körperliche und intellektuelle Fähigkeiten, die ein Automatisierungssystem oder eine KI nicht hat. Eine der Forschungsaufgaben ist beispielsweise, Arbeitsplätze bestmöglich zu gestalten.

Welche Vorteile in der Ausbildung bringt das „Living Lab“ für zukünftige Ingenieure?

Bisher existierten in der Unternehmenswelt zwei getrennte Welten, die reale Welt der physischen und technischen Prozesse, sprich, die Heimat des Ingenieurs, die „Operation Technology“, und die Welt der Informations- und Geschäftsprozesse, die Heimat des Informatikers und Betriebswirtschaftlers. Die Kerncharakteristik bei der „Digitalen Transformation“ ist, dass sich diese Dualität auflöst und die Inhalte konvergieren. Bei uns lernen BWL-Studierende mithilfe der Digitalen Fabrik die Automatisierungstechnik kennen und Elektrotechnik-Studierende die betrieblichen Prozesse. Diese interdisziplinäre Herangehensweise ist ein enormer Mehrwert. Dieses positive Feedback bekommen wir später von den Studierenden sehr oft zurückgemeldet. In der Praxis verstehen sie dann, welchen Vorteil das Labor für sie hatte, um Zusammenhänge zu verstehen.

Erfahren Sie mehr:

Automatisierung/Smart Factory:

Auf Youtube:

Kompetenzzentrum Fertigung- und Informationsmanagement

Zur Webseite:

Modellfabrik im Living Lab der DHBW Mosbach

Für welche Systemarchitektur haben Sie sich im Kontext des Firmen-Organigramms entschieden?

Es ist ein modernes Echtsystem, keine didaktische Spielfläche. Typische Produktionsanlagen und Fertigungsprozesse werden in Form von Modellen mit realen industriellen Komponenten, verteilter Automatisierungstechnik sowie echtzeitfähigen Simulationssystemen abgebildet und mit realen Informationssystemen wie ERP, MES, SCADA und so weiter vernetzt, analysiert und gesteuert. Ein zukunftsfähiges Kennzahlenmanagement und Ausnahmeprozesse auf Grundlage einer echtzeit- und massendatenfähigen Prozessdatenarchitektur wie OPC, BigData-Cluster/Data Mining und Cloud-Anbindung sind wichtige Pfeiler der Gesamtlösung. Des Weiteren sind Methoden und Komponenten zur automatischen Identifikation von Objekten wie 1D/2D-Barcodes, RFID, NFC bis hin zum „Digitalen Produktgedächtnis“ ebenso Teil des Labors wie aktuelle Konzepte zur Mensch-Maschine-Interaktion inklusive Web-Schnittstellen und mobile Lösungen zur Visualisierung und Steuerung über eigenentwickelte Apps und Datenbrillen.

Herr Prof. Dr. Kuhn, vielen Dank für das Gespräch.

CC BY-ND 4.0 DE

https://creativecommons.org/licenses/by-nd/4.0/deed.de#

Sie dürfen:

- Teilen — das Material in jedwedem Format oder Medium vervielfältigen und weiterverbreiten

- Der Lizenzgeber kann diese Freiheiten nicht widerrufen solange Sie sich an die Lizenzbedingungen halten.

- Bitte berücksichtigen Sie, dass die im Beitrag enthaltenen Bild- und Mediendateien zusätzliche Urheberrechte enthalten.

Unter den folgenden Bedingungen:

- Namensnennung — Sie müssen angemessene Urheber- und Rechteangaben machen, einen Link zur Lizenz beifügen und angeben, ob Änderungen vorgenommen wurden. Diese Angaben dürfen in jeder angemessenen Art und Weise gemacht werden, allerdings nicht so, dass der Eindruck entsteht, der Lizenzgeber unterstütze gerade Sie oder Ihre Nutzung besonders.

- Keine Bearbeitungen — Wenn Sie das Material remixen, verändern oder darauf anderweitig direkt aufbauen, dürfen Sie die bearbeitete Fassung des Materials nicht verbreiten.

- Keine weiteren Einschränkungen — Sie dürfen keine zusätzlichen Klauseln oder technische Verfahren einsetzen, die anderen rechtlich irgendetwas untersagen, was die Lizenz erlaubt.

Aufmacherbild / Quelle / Lizenz

Image by Brian Penny from Pixabay